Hoy en día, la automatización cumple un papel muy importante en la industria, la elaboración de sistemas de fabricación diseñados con el fin de usar la capacidad de las máquinas para llevar a cabo determinadas tareas, anteriormente efectuadas por seres humanos, y para controlar la secuencia de las operaciones sin intervención humana.

En la actualidad, estos sistemas se utilizan para efectuar diversas tareas con más rapidez o mejor de lo que podría hacerlo un ser humano. Este desarrollo de novedosos prototipos, máquinas o materiales permite una mayor rapidez a aquellas actividades en las cuales se emplea un mayor tiempo.

Asimismo, para que se ofrezca seguridad a las personas que realizan actividades que pueden poner en riesgo su salud, como es el estar expuestos al calor de una cocina o materiales calientes durante muchas horas al día, que pueden originar quemaduras. La Organización Mundial de la Salud, cada año, las quemaduras ocasionan, aproximadamente, 265 000 muertes al año, que en su gran mayoría tienen lugar en los países de ingreso bajo y mediano. Las lesiones por quemadura no fatales son una de las principales causas de morbilidad. Las quemaduras se producen mayormente en el ámbito doméstico y laboral. Dentro de las alternativas de mejora, surge la idea de una máquina automatizada que permita desarrollar la actividad de la producción de frejol colado. Actualmente, para elaborar este alimento se requiere un movimiento constante con una cuchara de madera, aproximadamente, 30 minutos hasta que tome el color y punto necesarios.

Una amplia variedad de sensores se pueden emplear, en el diseño de sistemas instrumentales, especialmente las lenguas electrónicas, sobre todo tratándose de alimentos, que ofrecen numerosas aplicaciones prácticas. Una máquina automatizada de frejol colado permitiría realizar el mismo postre de una manera sencilla y sin que una persona se exponga a diversos accidentes que pueden afectar su salud en el corto, mediano y largo plazo.

Los sensores de interés, para la manufactura, se pueden clasificar en sensores mecánicos, eléctricos, magnéticos y térmicos. También se tienen los acústicos, ultrasónicos, químicos, ópticos, de radiación, láser y de fibra óptica que se utilizan para medir temperatura, flujo, conductividad y calor específico.

La medida de temperatura en los fluidos es mucho más compleja, y en especial, depende de la viscosidad, conductividad térmica y velocidad del fluido. Es necesario, a su vez, tener en cuenta que el frotamiento entre el fluido y el sensor produce un calentamiento del sensor, por lo que su temperatura se elevaría (Consejo Superior de Investigaciones Científicas [CSIC], 1987).

Los sensores de gas se utilizan para detectar diferencias en los alimentos; sin embargo, estas aplicaciones están limitadas para el seguimiento de los alimentos, ya que realizan la identificación estricta, que es poco realista, en un entorno de cocina dinámico, debido al aislamiento del aroma que típicamente requieren, así como el aumento de la dificultad de identificar una sustancia en especial (Hirano, 2013).

Es importante analizar los tipos de sensores que debemos utilizar según lo que se requiera como resultado y el que mejor información pueda proporcionar, ya que de ello dependerá la calidad del producto que se elabore en la industria alimenticia.

Las técnicas clásicas de análisis descriptivo, a saber, el perfil de sabor, análisis descriptivo cuantitativo y perfil de la textura, son principalmente útiles para la caracterización sensorial de los productos alimenticios.

Sensor de termorresistencia. También conocido como RTD, por sus siglas en inglés, es un detector de temperatura por resistencia, es decir, un sensor de temperatura que detecta la variación de la resistencia de un determinado conductor en función de la temperatura del ambiente.

Sensor de termorresistencia. También conocido como RTD, por sus siglas en inglés, es un detector de temperatura por resistencia, es decir, un sensor de temperatura que detecta la variación de la resistencia de un determinado conductor en función de la temperatura del ambiente.

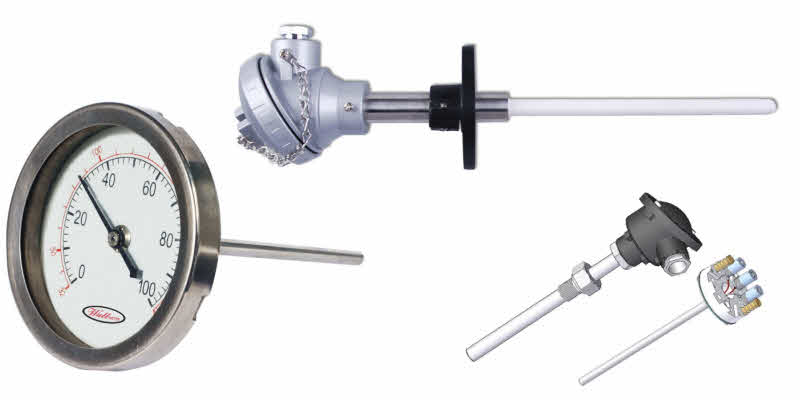

- Sensor bimetálico. Con contactos eléctricos los que cierran y abren los circuitos eléctricos en función de la posición de la aguja de los instrumentos de medición. Es una tira compuesta por dos chapas de metal de diferentes coeficientes de dilatación (“bimetal”), laminadas entre sí, en forma inseparable, se deforma a consecuencia de un cambio de temperatura.

- La termocupla o termopar. Es la unión de dos alambres, según sea el caso, el hierro y el imbar (Tipo J) y al quemarse se abre y debe ser reemplazado, las termocuplas más usadas son el tipo J y el tipo K (Chromel y Alumel).

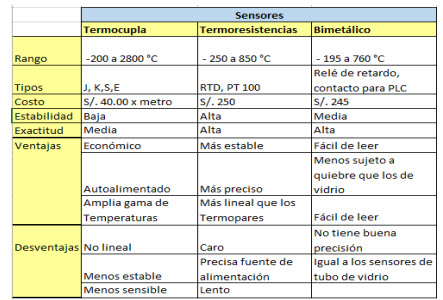

En la Figura, podemos ver una comparación de los sensores más utilizados en la actualidad.

El sensor debe colocarse en un lugar específico. Se debe suponer que la temperatura alta puede dañar su uso, ya sea a corto o largo plazo, razón por la cual se tiene que realizar una inspección del mismo.

Para el proceso de cocción, se requiere de una cocina automatizada donde se preparará el frejol colado de forma óptima, mediante brazos que sustituirán a los del cocinero.

Cuanto más espeso se vuelva el postre, más veloz será el giro del brazo automático, el cual posee un motorreductor, que garantiza movimientos lentos, fuertes y seguros.

Manualmente, solo se incorporarán los ingredientes para que la persona encargada no tenga problemas en el uso de la máquina.

Durante la investigación, se halló que en el proceso de elaboración para llegar a un punto óptimo se pueden emplear dos formas:

la primera, colocando un sensor de color que determinaría el color ideal y por ende, un mejor producto. La segunda, utilizar una temperatura ideal entre 70°C a 80°C. También se evidenció que la temperatura ideal para obtener un producto de óptima calidad es de 80°. Pero en el caso de utilizar el sensor de color, se tuvo que desestimarlo puesto que los vapores impidieron que se registre el color adecuado del producto final. En consecuencia, esto causó muchos problemas como el no de fijar el sensor en un punto ideal y además, la emanación de vapores malogró el sensor.

Por otro lado, se pudo comprobar que el tiempo de cocción del frejol colado, de una manera convencional o con una máquina de procesamiento no varía. Asimismo, se mantiene el sabor y la contextura del postre.

Finalmente, el conjunto de datos complejos, a partir de sensores de temperatura y al hecho de combinarlos con diferentes datos estadísticos, se torna en herramientas veloces y eficientes para la clasificación, discriminación, reconocimiento e identificación de las muestras.

Milagros Quispe y Jorge Calderón de la Universidad de San Martín de Porres, Perú.