En los últimos milenios, el arte de la elaboración de la cerveza ha avanzado a un procedimiento de alta tecnología. Para supervisar el proceso de elaboración de la cerveza y para medir la cerveza (en sus diversas etapas de la producción) se ha convertido en un factor clave de éxito para los productores de cerveza. Si bien la calidad de la materia prima siempre ha sido importante, los procesos de producción estandarizados se han vuelto aún importantes hoy en día, con miles de millones de hectolitros de cerveza producidos en todo el mundo cada año.

Cuando se trata de procedimientos de alta tecnología relacionados con la calidad de los líquidos, la presencia de los instrumentos de medición Anton Paar no es ninguna sorpresa. Cervecerías de todo el mundo utilizan los sistemas de laboratorio y de procesos para medir y monitorear los parámetros de cerveza, como el contenido de alcohol, original, aparente y real, extracto, la densidad, el dióxido de carbono y el contenido de oxígeno, pH, turbidez, grado de fermentación, el color, las calorías y la viscosidad y garantizar que estos valores cumplan sus exigencias estrictas. Esto se hace a lo largo de todo el proceso de elaboración de la cerveza.

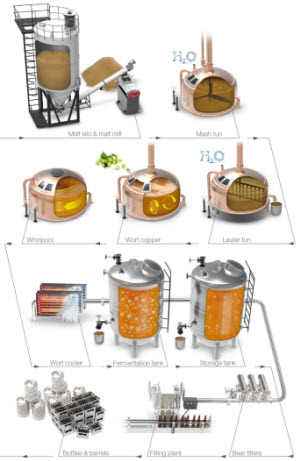

Hoy en día la malta es comúnmente no producida por las fábricas de cerveza en sí mismas, sino en casas de malta. El grano se remoja en agua y germina. Después de unos cinco días, se seca y se almacena en silos de malta las cervecerías antes que se muela. La molienda de malta se mezcla con agua en la cuba de puré para formar la masa. A través del calentamiento a temperaturas específicas, el almidón no fermentable se convierte en azúcar de malta fermentable y dextrinas, como minerales, vitaminas y proteínas se disuelven en el agua. Es importante medir con precisión ya que la masa proporciona la base para el producto final.

En la cuba de filtración, los sólidos en la masa se separan del líquido que contiene todos los componentes solubles de malta. El bagazo se utiliza comúnmente como alimento para animales. En la caldera de mosto o hervidor de agua, se añade lúpulo al mosto. Esta mezcla se hierve durante una hora aproximadamente. Los sólidos no deseados, conocidos como trub, como residuo sólido hop y la proteína coagulada, se eliminan de la hierba en una bañera de hidromasaje.

Como la levadura muere a temperaturas superiores a 50 ° C, el mosto se enfría a una temperatura entre 10 ° C y 20 ° C. A continuación se añade la levadura y una vez que se utiliza todo el oxígeno, empieza la fermentación del azúcar de malta. Una vez que el azúcar se convierte en alcohol y dióxido de carbono, la levadura pierde su fuente de alimento y sedimentos. El cervecero mide la joven cerveza durante una semana hasta que la fermentación primaria se ha completado. Ahora necesita descansar.

A temperaturas alrededor de congelación, la cerveza madura en el tanque de almacenamiento para un periodo que varía entre tres semanas hasta varios meses, dependiendo del tipo de cerveza. Durante este tiempo de maduración de la fermentación subproductos tales como diacetilo, alcoholes superiores, ésteres y otros compuestos se eliminan.

Para ser clara como el cristal, la cerveza debe ser filtrada antes del envasado en botellas, latas o barriles. Estaciones de servicio del Estado-of-the-art procesan hasta 70.000 botellas por hora. La cerveza es enviado en última instancia, a los distribuidores y se transmite a los clientes que pueden disfrutar de ella plenamente.

Para más informacion: www.anton-paar.com